- Home

- Business Innovation

- Introduzione al Lean Management: principi e fasi

Introduzione al Lean Management: principi e fasi

In quest’articolo vedrai come il Lean Management diventa una leva concreta per far crescere aziende, team e progetti. Non come teoria astratta, ma come modo pratico di lavorare meglio, più veloce e con più valore.

Capirai da dove nasce il pensiero lean, perché oggi è centrale e come applicarlo per prendere decisioni più lucide, ridurre sprechi e costruire strategie che funzionano davvero.

Il Lean Management non nasce per fare ordine. Nasce per liberare energia.

Tempo che si incastra. Riunioni che si allungano. Processi che crescono senza motivo. Tutto questo non è lavoro complesso. È spreco mascherato.

Il pensiero lean parte da un’idea semplice. Se un’attività non genera valore percepito, sta rallentando qualcuno. Il cliente. Il team. L’azienda.

Ed è per questo che il lean funziona ovunque. Industria. Servizi. Prodotto. Digitale. Startup. Corporate. Non conta la dimensione. Conta il flusso.

Il Lean Management è prima di tutto mindset. Un modo di guardare ai processi chiedendosi continuamente dove si perde tempo, dove si crea valore e dove si può migliorare ancora.

Le sue radici affondano nel Toyota Production System, sviluppato nel Giappone del dopoguerra da Taiichi Ohno. Un contesto di risorse limitate, domanda irregolare, necessità di massima efficienza. Non un ambiente ideale. Un ambiente reale.

Ohno osservò il modello fordista americano, ne studiò i tempi e gli standard, ma fece un salto ulteriore. Rimase colpito dal funzionamento dei supermercati. Prodotti sugli scaffali. Riforniti solo quando servono. Scelti direttamente dal cliente. Nessun eccesso. Nessuna attesa inutile.

Da lì nasce il cuore del sistema lean.

Produrre solo ciò che serve. Quando serve. Come serve.

Tra gli anni Cinquanta e Ottanta questo approccio viene affinato fino a diventare un sistema completo. Qualità alta. Costi contenuti. Tempi rapidi. Responsabilità diffusa. Le persone al centro del processo, non come esecutori, ma come osservatori attivi del miglioramento.

Due pilastri diventano fondamentali.

Il Just in Time, che allinea produzione e domanda reale.

L’autonomazione, dove automazione e intervento umano convivono per intercettare errori e liberare tempo per attività a maggior valore.

Questo modello cambia gli equilibri globali. Alla fine degli anni Settanta il mondo inizia a guardare al Giappone. Negli anni Novanta il concetto di Lean Production prende forma definitiva anche in Occidente, grazie al lavoro di James P. Womack e Daniel T. Jones nel libro Lean Thinking.

Da lì il lean esce dalla fabbrica. Entra nei progetti. Nei servizi. Nel digitale. Nella strategia.

Lean non è una metodologia. È una filosofia operativa.

Una filosofia che si regge su alcuni principi chiave, applicabili a qualsiasi contesto.

Il primo è definire il valore. Guardare tutto con gli occhi del cliente. Chiedersi cosa è disposto a riconoscere come utile. Tutto il resto è contorno.

Il secondo è analizzare il flusso di lavoro. Mappare attività, passaggi, attese. Qui emergono ridondanze, colli di bottiglia, azioni ripetute che non spostano nulla.

Il terzo è ottimizzare il flusso. Ridurre ciò che pesa. Automatizzare ciò che si ripete. Restituire spazio mentale e operativo a ciò che conta davvero.

Il quarto è l’approccio pull. Le attività ad alto valore nascono da una domanda reale. Non da ipotesi interne. Il cliente guida il movimento.

Il quinto è miglioramento continuo. Nessun traguardo finale. Solo cicli successivi di evoluzione. Con umiltà. Con attenzione. Con costanza.

Questi principi non vivono sulla carta. Vivono nei comportamenti quotidiani. E funzionano solo se coinvolgono tutti, a partire dal top management.

Il lean cresce quando le persone si sentono parte del sistema.

Per rendere tutto questo operativo, una delle strutture più utilizzate è il ciclo di Deming, noto come PDCA, sviluppato da W. Edwards Deming.

Un ciclo semplice. Potente. Ripetibile.

Plan. Definire obiettivi chiari e misurabili.

Do. Eseguire secondo il piano, senza deviazioni inutili.

Check. Verificare risultati e scostamenti.

Act. Migliorare, correggere, ottimizzare e ripartire.

Un sistema che non cerca la perfezione immediata, ma l’evoluzione costante.

I benefici emergono rapidamente:

-

processi più fluidi

-

decisioni più rapide

-

meno attività a basso valore

-

più focus su ciò che genera impatto

-

crescita delle competenze interne

-

maggiore valore percepito dal cliente

Il Lean Management non rende le aziende più rigide. Le rende più adattive. Più capaci di leggere il contesto. Più veloci nel rispondere.

Ed è per questo che oggi il lean è centrale anche nel design di nuovi business, nella strategia digitale, nella gestione di prodotti e servizi innovativi.

A questo punto il bivio è evidente. Puoi continuare a far crescere processi, strumenti e complessità sperando che tutto regga, oppure puoi imparare a progettare modelli di business e strategie digitali che funzionano perché sono snelli, misurabili e orientati al valore.

Se vuoi sviluppare queste competenze in modo concreto, il Master Part Time in New Business Design & Digital Strategy di Italian Tech Academy in collaborazione con Talent Garden è il percorso naturale per applicare il Lean Management alla strategia, all’innovazione e alla crescita reale dei progetti.

Non sprecare il tuo talento. Valorizzalo con il Master più adatto alle tue esigenze.

Continua a leggere

Food: le nuove professioni che stanno rivoluzionando l'industria alimentare

I migliori tool per l’ottimizzazione SEO

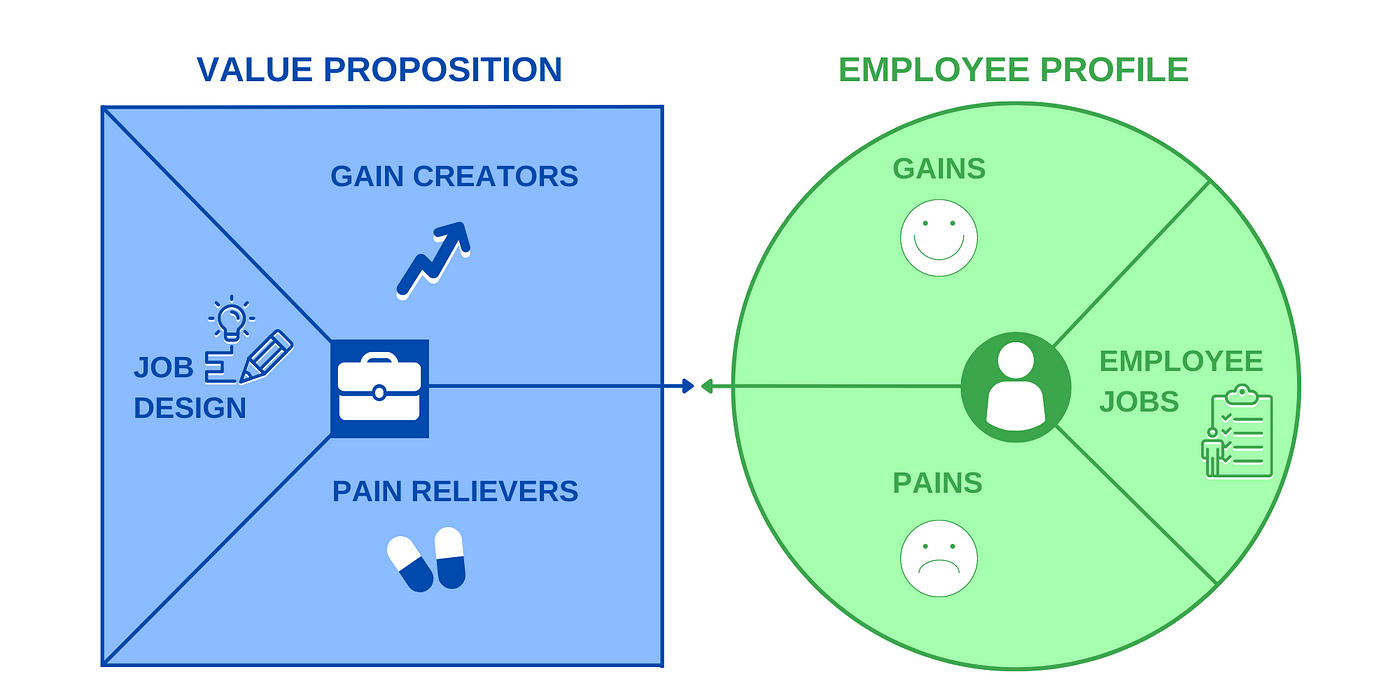

Business Innovation: il Business Model Canvas e il Value Proposition Canvas